Le compromis à la belge : un modèle de gouvernance collaborative sous contrainte temporelle — éclairé par une expérience de terrain.

En entrant dans le monde de la Supply Chain au sein de l’industrie pharmaceutique, j’ai eu la chance de bénéficier d’un mentorat singulier. Mon mentor — une femme remarquable, à la fois brillante et volontaire, mais très différente de moi sur le plan du tempérament — m’enseignait une vision classique du rôle de planificateur : « Tu décides, ils exécutent. »

Une approche directe, presque militaire.

Même à la sortie de mon service militaire, où j’avais commandé un peloton d’infanterie en tant que jeune officier, cette manière de fonctionner me restait profondément étrangère.

Cette divergence méthodologique m’avait d’ailleurs valu, non sans humour, le surnom de « Monseigneur », tandis que je l’appelais affectueusement « la Baronne », mélange d’amitié, de respect et d’ironie.

Ma manière de travailler reposait sur un autre fondement : la conviction que la performance collective naît du dialogue, pas de l’autorité verticale.

Pour planifier efficacement, je passais du temps avec mes interlocuteurs : expliquer mes scénarios, partager les enjeux clients, écouter leurs contraintes, comprendre leurs priorités opérationnelles.

L’objectif restait clair et non négociable : assurer le service au client tout en garantissant l’efficacité pour l’entreprise — deux exigences parfois en tension, mais jamais incompatibles lorsqu’on adopte une approche collaborative structurée.

Ce vécu personnel éclaire directement la philosophie du compromis à la belge, souvent mal compris, parfois caricaturé, mais fondamentalement orienté vers la performance par la co-construction.

⸻

Le compromis à la belge : un système de décision collaborative sous contrainte

Loin de l’image d’un processus interminable, le compromis à la belge constitue un modèle de gouvernance polycentrique, particulièrement pertinent pour les organisations où les enjeux sont multiples et les parties prenantes interdépendantes.

1. Co-construction et légitimité partagée

La logique de décision repose sur un principe central : aucune partie ne détient l’ensemble des leviers.

Cela impose une gouvernance fondée sur :

• la co-construction,

• la mise en cohérence progressive des intérêts,

• et la légitimité distribuée.

Une dynamique très proche des environnements Supply Chain, où finance, production, qualité et planification doivent converger malgré des objectifs partiels parfois contradictoires.

2. Une négociation time-boxed, et non une dérive interminable

Contrairement au cliché des “500 jours sans gouvernement”, la véritable mécanique du compromis à la belge s’appuie sur des fenêtres temporelles strictes : bouclages budgétaires, échéances réglementaires, contraintes opérationnelles.

Le processus est ouvert dans la méthode, mais fermé dans le temps, selon une logique de time-boxed negotiation largement étudiée en management.

3. La tension productive comme moteur

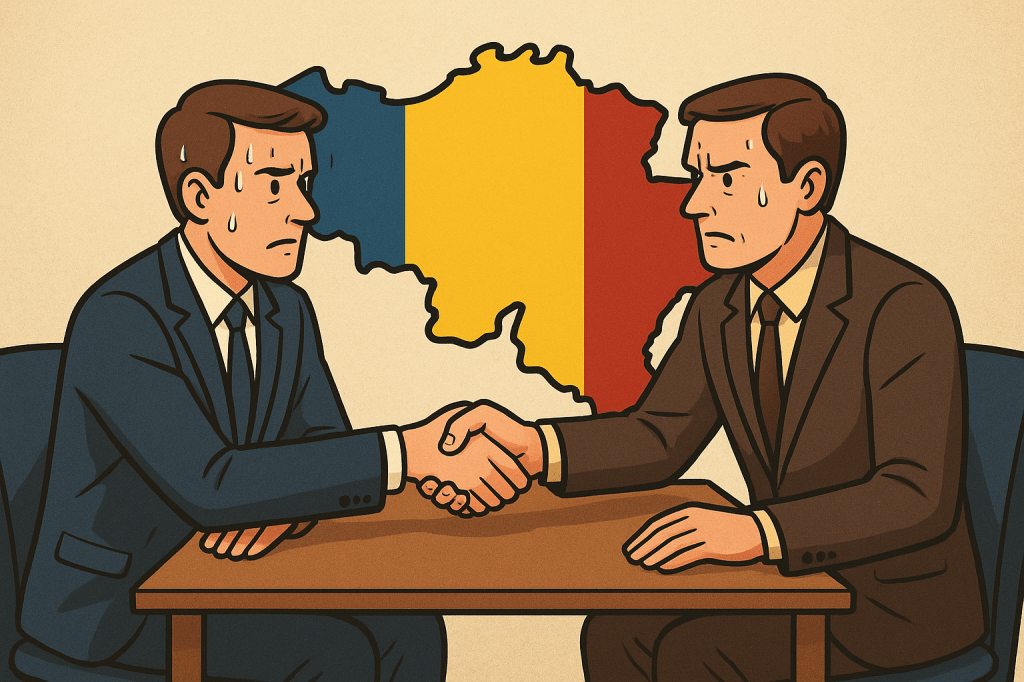

La scène de deux négociateurs transpirant autour d’une table illustre cette tension productive — un état cognitif et organisationnel qui, lorsqu’il est bien canalisé,

• stimule la créativité,

• accélère la convergence,

• renforce l’engagement dans la solution finale.

C’est précisément cette tension constructive que je vécu dans mon expérience : expliquer, écouter, arbitrer, aligner — tout en maintenant fermement le cap client.

4. Une application directe aux environnements complexes

Dans les entreprises multi-sites, régulées et fortement contraintes, la décision unilatérale produit rarement des résultats durables.

Le modèle du compromis à la belge offre un cadre robuste :

• structuration de la négociation,

• clarification des non-négociables,

• écoute active,

• imagination opérationnelle,

• décisions orientées exécution.

5. Un compromis final robuste parce que partagé

Le consensus obtenu n’est pas mou :

il est robuste, parce qu’il est accepté, compris et exécuté par l’ensemble des acteurs.

C’est ce qui améliore :

• la vitesse de mise en œuvre,

• la qualité opérationnelle,

• l’adhésion interne,

• la résilience organisationnelle.

⸻

En somme, le compromis à la belge n’est pas une faiblesse, mais une méthodologie de décision collective performante, en particulier dans les environnements industriels exigeants où l’autorité hiérarchique seule ne suffit pas.

Mon propre parcours l’a parfaitement illustré à de très nombreuses reprises : la performance durable naît moins de l’imposition que de l’alignement intelligent, structuré et orienté vers un objectif commun.

A Sarita 💐

Emmanuel de Ryckel