MPS : Entre planification industrielle et gouvernance opérationnelle à l’ère des APS.

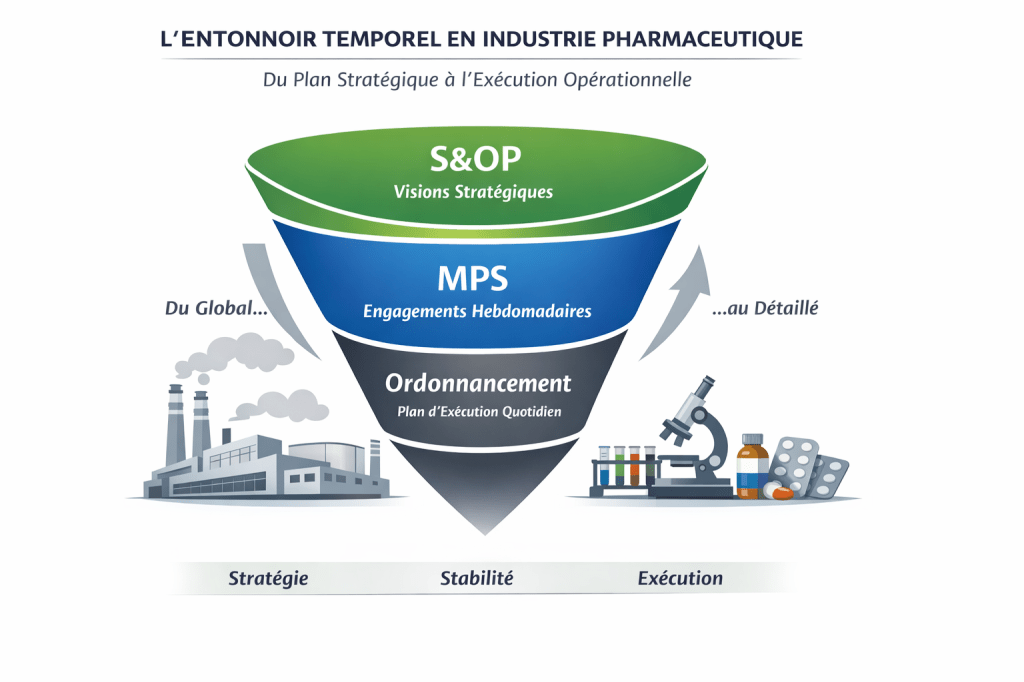

À l’ère des APS, croire que la puissance de calcul suffit à piloter une Supply Chain est une illusion dangereuse. La vraie maîtrise repose sur une architecture décisionnelle progressive héritée du MRP2 d’antan— un entonnoir structurant que la technologie rend plus indispensable que jamais.

À l’heure où les Advanced Planning Systems (APS) se généralisent dans les Supply Chains industrielles, une idée revient souvent dans les organisations : puisque ces outils recalculent tout en continu, pourquoi conserver les anciennes étapes séquentielles de planification ?

Certains y voient même l’occasion d’abandonner ce qui semble appartenir au passé : l’architecture MRP2, structurée en trois niveaux — S&OP, MPS/RCCP, Detailed Shop Floor Scheduling .

Cette conclusion est séduisante… mais dangereusement fausse.

Car si la technologie a changé, la nature humaine, la dynamique industrielle et la logique décisionnelle n’ont pas changé, elles.

Et tout indique qu’à l’ère des APS, le besoin d’un entonnoir décisionnel structuré n’a jamais été aussi fort.

Le piège moderne : croire que la planification continue supprime le besoin d’un chemin décisionnel

Les APS offrent une puissance de calcul phénoménale : des milliers de scénarios, de recalculs instantanés, de simulations en cascade, des millions d’informations, d’alertes d’une précision quasi millimétrique.

De quoi donner l’illusion qu’une Supply Chain pourrait se piloter comme une salle de marché, minute par minute.

Mais c’est oublier trois évidences :

- les organisations humaines ne peuvent pas prendre des décisions en continu ni absorber et traiter des milliers d’informations en quelques instants ;

- les ateliers de Production ne peuvent pas relancer les lignes à chaque nouvel arbitrage ;

- les clients ont besoin d’engagements stables, pas d’optimisations mouvantes.

Résultat : sans zones stabilisées, sans niveaux de décision, sans séquencement, les APS deviennent une machine à produire du bruit au lieu de produire de la valeur. Car c’est bien grâce au MPS et aux règles de gestion qui l’accompagne que peuvent se prendre des engagements fiables vis-à-vis des clients et assurer par la suite une exécution au jour le jour sans encombres des plans de production détaillés. D’expérience, en suivant cette logique de l’entonnoir décisionnel, 95% des problèmes de disponibilités matières main d’oeuvre ou machine auront été réglés au moment de l’execution de la production.

La leçon du passé : le MRP2 n’était pas seulement une technologie, mais une sagesse opérationnelle

Il faut le rappeler :

S&OP → MPS → Shop Floor Scheduling, ce n’était pas seulement une structure informatique.

C’était, avant tout, une architecture décisionnelle.

- Le S&OP décidait du Quoi et du Quand d’une manière globale en intégrant les goulots d’étranglement sur les ressources critiques, machines, humaines ou matérielles . A ce stade on se focalise sur ce que l’on nommerait le “Product Volume“)

- Le MPS décidait du Combien et du Quand d’une manière plus précise et fiable permettant de prendre de vrais engagements vis-à-vis des clients. A ce stade seulement le planificateur se concentre sur le « Product mix »

- Le Scheduling détaillé décidait du Combien mais surtout du Comment et du Quand en détails de l’ordre de Fabrication, à un niveau de précision pouvant aller jusqu’à l’heure de la journée.

Ce schéma n’était pas séquentiel par naïveté technique — il l’était par intelligence organisationnelle.

Il incarnait ce que toute Supply Chain performante sait instinctivement :

👉 on prend les bonnes décisions au bon niveau, avec la granularité appropriée.

Et cette sagesse est plus pertinente que jamais.

L’approche progressive : la seule manière de garder le contrôle à l’ère des APS

Dans un monde saturé de données et d’alertes, la clé n’est plus de calculer davantage :

c’est de séparer clairement les décisions par niveau, par horizon et par granularité.

C’est cela, l’entonnoir décisionnel :

- Global et stratégique — S&OP

Décider des orientations volumétriques, des priorités et des allocations. - Engageant et stabilisé — MPS

Traduire ces orientations en un plan hebdomadaire réaliste, tenable et partagé. - Détaillé et opérationnel — Scheduling

Ordonner concrètement ce qui a été engagé, au plus près du terrain.

Ce que l’on doit préserver du MRP2, ce n’est pas le logiciel :

c’est l’ordre dans lequel les décisions se prennent, car cet ordre conditionne leur pertinence.

Le progrès authentique : prendre le meilleur du passé pour maîtriser l’avenir

Bien sûr, les APS dépassent largement les capacités des outils historiques.

Ils calculent mieux, plus vite, plus largement.

Mais ils ne remplacent pas la gouvernance.

Le vrai progrès consiste à :

- garder du passé ce qu’il avait de meilleur : la structure, la progression, la logique de l’entonnoir décisionnel ;

- tirer du présent la puissance de simulation des APS, leur capacité à éclairer les décisions, pas à les remplacer ;

- préparer l’avenir avec des supply chains capables de décider vite, bien, et sans chaos.

L’erreur serait de jeter le MPS parce que l’APS semble faire “mieux”.

En réalité :

👉 plus l’APS calcule, plus le MPS est nécessaire pour filtrer, stabiliser et engager.

Où placer le MPS dans la nomenclature ? Là où la décision engage vraiment l’avenir

Dans l’industrie pharmaceutique, la question revient comme un refrain : à quel niveau du flux faut‑il positionner le Master Production Schedule ?

Au stade du principe actif (PAI/API) ? Au niveau du bulk, de la formulation ? Ou plus simplement sur les produits finis, ceux que l’on vend réellement aux clients et aux marchés ?

On pourrait être tenté de répondre par une règle générale. Mais en réalité, le point d’ancrage du MPS n’a jamais dépendu d’un niveau chimique ou galénique. Il dépend d’une autre logique, beaucoup plus opérationnelle :

Le MPS doit se situer là où une décision engage irréversiblement le flux aval.

Une décision qui consomme un goulot critique, verrouille un composant stratégique, lance une campagne de production ou détermine ce qui sera — ou ne sera pas — disponible pour le marché.

Autrement dit : l’endroit où l’entreprise décide ce qui aura véritablement le droit d’exister dans la suite de la chaîne de valeur.

Dans certains cas, c’est l’API qui commande

Dans des environnements où la chimie est longue, capricieuse, coûteuse ou fortement capacitaire, le principe actif devient la ressource rare autour de laquelle tout s’organise.

Ici, le MPS s’établit naturellement au niveau API : c’est là que se jouent les arbitrages, les campagnes, les contraintes réglementaires lourdes.

La moindre décision à ce stade conditionne tout le reste.

Dans d’autres, c’est la formulation qui dicte le tempo

Dans de nombreuses usines pharmaceutiques, les goulots sont ailleurs : dans les cuves de formulation, les opérations de mélange ou les lignes nécessitant de lourds nettoyages.

Les enchaînements doivent être pensés avec soin, souvent en campagne, et chaque lancement coûte du temps, de l’argent, parfois même du rendement.

Dans ces contextes, c’est logiquement au niveau bulk, à l’étape de formulation, que se trouve le bon emplacement pour le MPS.

C’est là que le temps est précieux, que les arbitrages sont critiques, et que la discipline de planning fait la différence.

Et très souvent… c’est le produit fini qui reste la boussole incontournable

Pour la majorité des laboratoires, le MPS se construit sur les produits finis vendables, pour une raison simple :

c’est à ce niveau-là que se matérialise l’engagement vis‑à‑vis du marché.

Les décisions de service, les promesses aux filiales, les arbitrages entre pays ou entre segments thérapeutiques se jouent tous sur les SKU commercialisables.

C’est aussi ce niveau qui permet d’articuler efficacement la trajectoire du S&OP (par familles) avec un plan de production précis et engageant.

La solution la plus réaliste : un MPS « double niveau »

Dans beaucoup de réseaux pharmaceutiques modernes, la solution la plus efficace n’est pas un MPS unique, mais un MPS à deux niveaux, chacun jouant son rôle :

Un MPS industriel, positionné au niveau du goulot — API, formulation ou packaging, selon le site.

Un MPS commercial, positionné au niveau des produits finis vendables, pour sécuriser la disponibilité marché.

Les APS assurent la cohérence globale entre les deux niveaux.

Mais c’est le MPS qui transforme cette cohérence théorique en engagements concrets, tenables, crédibles.

En un mot : on ne place pas le MPS selon la nomenclature, mais selon l’impact des décisions

Ce qui compte, ce n’est pas l’étape.

Ce n’est pas la chimie ou la galénique.

Ce n’est pas la structure de la nomenclature elle‑même.

Ce qui compte, c’est l’endroit où une décision structure l’avenir du flux.

Là où l’entreprise dit : “ce lot sera produit”, “cette campagne sera lancée”, “cette disponibilité pourra être promise”.

C’est cela, le véritable positionnement du MPS.

Et c’est ce point d’ancrage — précis, engageant, irréversible — qui permet à toute la mécanique S&OP → MPS → Scheduling de fonctionner avec intelligence, fluidité et cohérence.

Conclusion : la supply chain moderne n’a pas trop de technologie — elle manque de structure

Alors que les Advanced Planning Systems (APS) promettent une planification continue et une optimisation en temps réel, de nombreuses entreprises s’interrogent sur la pertinence de conserver les étapes historiques du MRP2 — S&OP, MPS, ordonnancement. L’idée selon laquelle cette architecture séquentielle serait dépassée parce que la technologie calcule plus vite relève d’un contresens. La réalité opérationnelle montre l’inverse : plus les APS génèrent d’alertes et de scénarios, plus les organisations ont besoin d’un entonnoir décisionnel clair, allant du global au détaillé.

Car dans une supply chain moderne, la performance ne naît pas du volume d’informations… mais de la capacité à les transformer en décisions stables, prises au bon niveau et au bon moment.

Emmanuel de Ryckel

Leave a comment