«S’abandonner à la saleté au désordre, c’est déjà pour quelqu’un ne plus s’appartenir, c’est reconnaître sans s’en apercevoir la supériorité de la Matière, de la Machine, du Milieu, sur la Méthode et sur l’individu (Main d’œuvre)»

Les Japonais se sont très tôt rendus compte que la délinquance et la violence régnaient uniquement dans les villes sales, mal éclairées, à l’infrastructure mal entretenue, à l’absence de règles de circulation claires et visibles par tous, ainsi que dans celles où régnait la confusion des rôles et des responsabilités dans l’organisation de la vie de la cité. Par analogie ils en ont déduit que la situation serait la même dans une usine, un atelier, un bureau, etc.. De cette prise de conscience est née dans l’après-guerre la méthode 5S déployée depuis dans le monde entier et dans tous les types d’industrie. Partout où Vitesse, Qualité, Productivité sont de mise, cette méthode a trouvé sa place. De multiples exemples existent dans des ateliers de fabrication ou la clarté des rôles, des responsabilités, des consignes, la «lisibilité» de l’espace de travail, la fluidité des flux physiques et d’informations ont suscité l’appropriation de leur travail par les opérateurs et l’amélioration progressive des résultats. Les cas d’applications dans les bureaux sont moins fréquents, les gains de productivité étant souvent considérés à tort comme potentiellement peu significatifs, mais ne sont néanmoins pas inintéressants. En nous basant sur notre expérience en la matière, il nous a semblé judicieux d’utiliser les principaux concepts de la méthodologie 5S atelier ou bureau, afin de développer au sein des entreprises utilisant un ERP et à plus forte raison un APS, un processus fiable de mise à jour des données techniques.

CHAPITRE I – RAPPEL DE LA METHODE & DES PRINCIPES DE BASE DES 5S

Le mot 5S est donc l’acronyme de 5 mots japonais désignant chacun une étape d’actions dans une démarche d’amélioration de l’efficacité dans le travail quotidien.

C’est la plus simple des démarches de progrès, c’est celle que l’on doit pratiquer en premier et quiconstitue les fondations de tout projet de mise en place d’Equipes Autonomes, de Total ProductiveMaintenance, de Lean Manufacturing, de 6 Sigma etc.…Les 5S permettent d’associer et de responsabiliser chaque personne, chaque groupe de l’entreprise au maintien et à l’amélioration des meilleures pratiques d’efficacité au poste de travail dans leur secteur.Les entreprises qui ont atteint un niveau « world-class » ont toutes appliqué dès les premières heures, et continuent d’appliquer les 5S. Cette méthode vise à faire découvrir pas à pas par les employés ou lesopérateurs quelques règles de bon sens grâce auxquelles ils vont progressivement acquérir autonomie, responsabilité et efficacité dans le «territoire» dont ils ont la charge. Avant de débuter, ceterritoire aura été parfaitement «borné», et les acteurs qui y agissent clairement identifiés.

Seiri : DEBARRAS

Il s’agit dans cette première phase de séparer ce qui est utile et ce qui ne l’est pas dans le territoire. Le tri suivi de l’élimination des éléments inutiles permettra de ne garder que le strict nécessaire à l’efficacité du travail dans l’environnement des opérateurs.

Objectif : éviter d’être pollué par l’inutile .

«Le débarras ne consiste pas à tout jeter, mais à comprendre quels sont les éléments tout juste utiles au travail à réaliser et à ne garder que ceux-ci»

Seiton : RANGEMENT

Après avoir choisi ensemble les objets, les outils, les documents, les informations dont ils vont avoir besoin pour travailler, les membres de l’espace vont devoir, toujours ensemble et après consensus, situer les choses en fonction de leur utilisation. C’est la phase de rangement ou celle de l’établissement du «Plan d’occupation du territoire», de son découpage en différentes parcelles afin éviter les «angles morts» dont personne ne s’occuperait.

Objectif : Ne plus chercher les objets, les informations dont on a besoin, choisir l’endroit le plus approprié pour chaque objet, son mode de rangement et son identification.

«Ranger c’est respecter les autres participants à l’espace communautaire défini»

Seiso : MAINTENIR PROPRE

L’espace ne contenant à présent que le strict nécessaire pour fonctionner, et «chaque chose étant à présent à sa place», l’équipe va s’efforcer d’identifier puis de supprimer les sources de salissures ou de non-qualité à l’occasion de contrôles routiniers de propreté. Cette identification sera suivie de la mise en place d’actions curatives puis préventives visant à éliminer en permanence les sources de «pollution», et à assurer ainsi la propreté avec un nettoyage périodique réduit au minimum

Objectif : Eviter désormais de salir l’espace, de dégrader le matériel, la qualité des informations, des produits, des matières,…

«La propreté ne consiste pas à nettoyer mais à comprendre les modes de dégradation et à y remédier»

Seiketsu : STANDARDISER

Le maintien d’un haut niveau de qualité et de performance dans le territoire passe par l’identification puis la standardisation des meilleures pratiques de travail, de maintenance, de nettoyage,… Ces règles, il faudra les faire respecter dans l’espace; afin d’en faciliter l‘appropriation et le suivi, les participants les formuleront et les représenteront donc de manière simple et pratique , en faisant appel au maximum au management visuel. Chaque acteur devra jouer un rôle actif dans le maintien en état de l’atelier, du bureau, du système d’information,… ce qui passera après communication et formation par la mise en place d’une organisation performante et par une définition précise du «qui fait quoi dans le territoire?» En fin de compte, le mot d’ordre à l’issue de cette quatrième étape pourrait être tout simplement «sachez ce que l’on vous demande et faites-le!». L’objectif non directement avoué de cette phase pourrait également être de créer progressivement un sentiment de culpabilité à qui trépasserait les règles qui ont été formulées par un nouveau groupe social.

Objectif : formaliser les nouvelles règles de fonctionnement, les rôles et responsabilités de chacun.

«Standardiser c’est permettre à tout individu externe au groupe d’avoir accès aux règles définies et de les comprendre aisément»

Shitsuke : IMPLIQUER

Arrivés à ce stade les membres de l’espace ont acquis un niveau d’autonomie et de responsabilité appréciable mais qui pourrait se perdre rapidement si l’on n’y prenait garde. L’objectif ici sera de systématiser le respect des meilleures pratiques, d’assurer le respect de l’ordre, des standards et de l’organisation établis, de travailler sans cesse, en équipe, pour l’amélioration de la performance du processus. «Il n’y a nul progrès là où l’homme ne se mesure pas!». S’intégrant aux objectifs globaux de l’entreprise, les acteurs du progrès devront finalement s’atteler à la définition de leur propre système de mesure de performance, associé à la détection et à l’analyse des écarts ainsi qu’au traitement systématique des anomalies rencontrées.

Objectif : Respecter les meilleures pratiques, et améliorer en permanence l’efficacité et la performance de l’équipe, du processus.

«Impliquer les participants n’est pas leur faire exécuter des tâches mais leur faire prendre conscience des améliorations potentielles»

5S, ENJEU DE MANAGEMENT

Dans une entreprise, combien d’accidents sont-ils liés à des petits détails, à l’inadaptation ou non respect des règles de sécurité, combien des retours de produits non conformes liés à l’inadaptation ou non-respect des règles de fabrication ou de logistique, combien de ressources perdues à cause d’erreurs ou d’oublis ? De la même manière, combien de temps le management passe-t-il à corriger des problèmes divers et variés simplement parce qu’ils n’appartiennent à personne ou par ce que d’autres s’en sont débarrassés? Souvent la réponse est édifiante. La clé de l’amélioration est bien connue, elle est d’accroître la capacité de chacun, à son poste, à contrôler et à améliorer lui-même les processus dans les moindres détails, à rendre visible les problèmes, et à les traiter de manière systématique et organisée. Le déploiement méthodique des 5S sous la forme d’un projet d’entreprise et d’un projet d’équipe progressivement autonome, doit avoir pour objectif au-delà de l’amélioration de la qualité et de la productivité, de faire évoluer les mentalités. Pour les opérateurs il visera à les transformer en acteurs, capables d’initiatives, de suggestions, d’idées de progrès, d’appropriation des résultats de leur propre travail. La transformation progressive du management devient aussi l’enjeu majeur du 5S, au-delà des apparences et des idées simplistes parfois véhiculées. Il n’existe pas de solutions miracle à bas prix comme un «3s» un jour évoqué sérieusement par un manager bien intentionné dans un atelier ma foi fort bien tenu de Vallourec Mannesman à Belo Horizonte. Au-delà du rangement impeccable qui ne tenait d’ailleurs qu’à un fil, son autorité et sans doute son charisme, il manquait la volonté personnelle de chacun de prendre en main son propre sort au service de l’espace de travail. Il incombe au management de créer les conditions de mise en œuvre des 5S, à guider le développement des collaborateurs par des objectifs et des conseils avisés. Les 5S participent en grande partie à la mise en place d’un nouveau mode de management fondé sur la confiance et l’autonomie des équipes de travail, et d’une nouvelle culture d’entreprise ou chacun pense désormais AUTONOMIE-RIGUEUR- PROGRES.

CHAPITRE II – 5S & PROCESSUS DE GESTION D’UNE BASE DE DONNEES

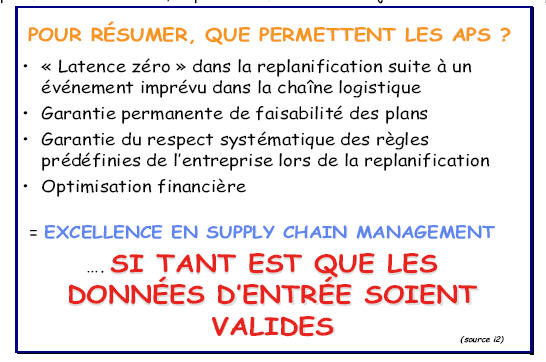

Il ne s’agit pas dans le contexte de la fiabilité des données techniques d’un ERP ou d’un APS de se contenter d’une application stricte de la méthode 5S telle qu’elle existe pour un atelier, un bureau ou un service. Au contraire, nous préconisons le déploiement d’une méthode développée spécifiquement pour le sujet mais dans laquelle se retrouveront les principes de base du 5S classique. Les nouveaux systèmes APS joints aux ERP déjà plus anciens, ont décuplé ces dernières années la vitesse de traitement des informations et les capacités de simulation et de prise de décisions des entreprises. Les résultats en sont ils pour autant meilleurs? Hélas très souvent non, car un élément majeur a été souvent ignoré, la fiabilité des données techniques. Mais peut-on raisonnablement penser à dupliquer les 5S au profit d’un ERP? Oui, si au-delà de la technique on retient surtout l’apport de cette méthode sur le changement des comportements, sur la rationalisation de l’espace et des flux d’information.

Les raisons identifiées sont généralement de deux ordres:

-Manque d’appropriation des données par les différents interlocuteurs (Production, Planning, Achats, Administration des ventes, Magasins…) souvent par un manque de compréhension de l’impact d’une mauvaise gestion des données sur les processus de décision et les processus opérationnels.

-Manque de clarté des rôles et des responsabilités liés au maintien des Données et des processus de mise à jour.

Ainsi donc, dans le contexte ERP-APS «plus on va vite, moins on avancerait!» N’est il pas dommage sans doute de se priver des bénéfices de la mise en place coûteuse des tels outils de gestion, alors qu’il suffirait pour y remédier d’un investissement mineur, d’introduire dans la gestion de la base de données un processus, des règles de fonctionnement, des mesures de performances, de la méthode, de la rigueur et de créer par le travail en équipe les conditions de l’implication des acteurs.

En quelques mois, les 5S entraîneront:

-Le découpage du périmètre de l’entreprise ou de l’ERP/APS en territoires aux frontières claires

-L’identification des acteurs agissant sur les différents territoires

-La Construction progressive de l’appartenance des acteurs aux territoires, à leur responsabilisation, et à l’appropriation des données -L’identification des flux entrants et sortants des territoires

-Le nettoyage et la simplification des flux -La formalisation et la standardisation des nouveaux processus ainsi que leur amélioration continue

-La définition d’indicateurs de performance partagés

-L’amélioration de la qualité et de l’efficience des processus.

Deux types de données techniques

Classiquement depuis la naissance des systèmes MRP, les données techniques sont classées en deux grandes catégories:

Données Statiques: -Nomenclatures -Paramètres de capacité (Gammes, postes de charge, calendrier de travail) -Paramètres des articles produits (délais de fabrication, de contrôle, de réception, tailles de lot, stocks de sécurité …) -Paramètres des articles achetés , (quantités de commande délais de livraison, de contrôle, de réception, stocks de sécurité …)-Paramètres magasins et distribution (poids, volume articles, plan de palettisation…)-Données clients & fournisseurs (adresse, tarifs, conditions de paiement,…) …

Données Dynamiques: -Stocks (quantité, péremption, statut qualité..),-Ordres de fabrication (date, quantité),-Commandes clients et fournisseurs (dates, quantités)

Deux catégories d’acteurs

A première vue tous les participants à la Supply Chain , du client au fournisseur, ou tout au moins leurs représentants au sein de l’Entreprise, pourraient être pris pour des acteurs du processus de gestion des Données Techniques. Tous pourtant n’auront pas le même poids, le même impact par conséquent le même rôle.

Les premiers acteurs concernés sont les véritables «propriétaires» des données, soit parce qu’ils les gèrent physiquement (ex: pesée, picking), soit parce qu’ils sont responsables d’une action (ex: négocier un délai avec un fournisseur, contrôler, libérer une matière, réceptionner une commande clients) ou d’une décision (ex: stock de sécurité) influençant directement la donnée.

Dans la seconde catégorie se retrouveront ceux que l’on pourrait plus communément appeler les «locataires» des données, ou les usagers des systèmes d’information à des fins de calculs, de planification ou de simulation (ex:calcul des besoins en capacité, d’un plan de production ou d’approvisionnement, lancement d’un ordre de fabrication).

Pour chacune de ces catégories d’acteurs, il va falloir organiser le mode de fonctionnement et de coopération ainsi que mesurer leur performance. Nous laisserons ensuite à chaque entreprise le soin de définir le mode d’organisation qui correspondra le mieux à ses besoins, sachant que dans la pratique il pourra en exister de multiples, de la plus centralisée à la plus dispersée. Des formules différentes pourront chacune à leur façon apporter les résultats escomptés dans la mesure cependant ou les principes de base énoncés plus loin seront respectés scrupuleusement.

Organisation de la démarche 5S & Données Techniques

Dans l’hypothèse où les réflexions quant à la problématique de la gestion des données techniques n’en sont encore qu’à leurs balbutiements dans une entreprise, nous recommanderions à celle-ci d’aborder le sujet sous la forme d’un projet débouchant sur la finalisation du processus de création et de suivi des données, avant une prise de relais par les équipes opérationnelles pour le déploiement complet.

Dans l’identification des membres de l’équipe projet il sera prudent de choisir judicieusement parmi la population des «propriétaires» et des «locataires». Les «propriétaires» sont souvent curieusement les moins préoccupés par la fiabilité des données quoiqu’ils en subissent pourtant journellement les conséquences (ex: impossibilité de réaliser un ordre de fabrication à cause d’une rupture d’article imputable à une différence d’inventaire, relances multiples aux fournisseurs suite à un délai d’obtention théorique erroné) . L’incorporation dans le projet des acteurs du «terrain» leur permettra de prendre conscience de l’importance du problème, et de constituer d’indispensables relais pour le succès des missions de planification et de simulation. Les «locataires» quant à eux sont indispensables car ils constitueront les plus souvent dans la pratique le groupe des meneurs dans la mise en œuvre des futurs processus.

Les 7 séquences de la phase d’apprentissage des 5S

Pour la facilité de compréhension et afin d’en garantir une meilleure appropriation par l’équipe projet, la méthodologie a été découpée en 7 séquences au cours desquelles apparaîtront successivement chacun des 5S. La mise en œuvre complète du projet et des 7 séquences devrait pouvoir s’étendre sur une période allant de 3 à 6 mois suivant l’importance des données à traiter.

SEQUENCE N°1: DELIMITER LE CHAMP D’ACTION

La première mission de l’équipe sera de baliser le périmètre du terrain (processus business qui sont concernés par le problème des données techniques- ex: Supply Chain, Finance, Production…), de le découper en différents territoires (les différents services de l’entreprise impliqués dans la gestion des données), de détailler les informations nécessaires et enfin d’identifier les acteurs du processus de gestion des données, leurs modes de fonctionnement et d’organisation actuels.

A l’issue de cette étape, l’équipe aura défini la VISION du contenu de la future base de données optimisée.

SEQUENCE N°2: REALISER L’INVENTAIRE DE LA REMISE A NIVEAU

Avant de passer réellement à des actions de terrain, l’équipe devra réaliser l’état des lieux des données actuellement dans les systèmes sous le triple aspect:

Ce qui est en trop:

Pour les données statiques, il s’agira de déterminer la liste des données entrées actuellement dans les systèmes d’information mais qui ne sont utiles pour personne.Par exemple,existe-t-il des codes produits, postes de charge, fournisseurs, clients, codes matières obsolètes?

Pour les données dynamiques, il conviendra d’identifier ce qui devrait être retiré ou isolé de la base de données.

Par exemple: -y a-t-il des ordres de fabrication non clôturés, où et combien?

-y a-t-il des reliquats de commandes fournisseurs ou clients qui ne seront plus traitées et combien?

-y a-t-il des articles périmés à détruire ou à recontrôler où et combien?

Ce qui manque:

Identifier les zones de la base de données qui sont actuellement négligées et qui devraient être utilisées pour répondre aux besoins du business (ex: plan de palettisation des produits vendus pour permettre la planification des transports) =

Ce qui est pollué:

Pour les données statiques= identifier les données qui sont fausses, telles les délais d’obtention, taille

de lot, temps gamme de fabrication,… Pour les données dynamiques = stocks faux, stocks à utilisation restreinte, dates de commandes clients et fournisseurs fausses, dates d’ordres de fabrication incorrectes,…

A l’issue de ce travail, l’équipe préparera et planifiera l’organisation du nettoyage et de la mise à jour des données. Pour les données dynamiques, les actions de nettoyage prendront des formes diverses suivant les cas:

-inventaire physique des magasins

-examen d’états informatiques de stocks (péremption, fin de lots non gérées,…)

-examen des états informatiques MRP (solde de commandes, d’ordres de fabrication,…)

Pour les données statiques le nettoyage passera par la comparaison entre données existantes et données «démontrées» c’est à dire basées sur la vérification des performances réelles à partir d’un historique (ex: confronter le délai théorique de livraison d’un fournisseur avec sa performance réelle des x derniers mois) A l’issue de cette étape, l’équipe aura planifié les actions permettant de combler les écarts entre la situation actuelle et la VISION définie lors de la première séquence.

SEQUENCE N°3: IDENTIFIER LES PROBLEMES ET LEUR CAUSE PREMIERE Une fois que le nettoyage des données sera réalisé l’équipe devra s’assurer de l’absence de nouvelles dérives qui ne manqueront pas de se produire faute d’une compréhension exacte des problèmes et de l’identification de leurs causes. L’identification des données polluées et la confrontation des données théoriques avec les données démontrées aura déjà permis à l’équipe de caractériser le type et l’ampleur de la pollution. A partir de ces informations elle devra identifier pour les grandes catégories d’erreurs, leur cause la plus probable (root cause analysis). De ce travail découlera plus tard une liste de contre-mesures curatives.

De même, et au titre d’anticipation, l’équipe réfléchira aux autres problèmes pouvant apparaître dans le futur (potential problem analysis) dont découlera ultérieurement une liste de contre-mesures préventives.

A l’issue de cette étape, l’équipe aura pris connaissance de tous les problèmes liés au maintien d’une base de données fiable et propre, et connaîtra la cause première de chaque problème.

SEQUENCE N°4:DEFINIR DE NOUVEAUX MODES DE FONCTIONNEMENT.

A partir de la liste des problèmes retenus et de leur cause première, une solution mettant définitivement fin à chaque dysfonctionnement avéré ou potentiel sera identifiée. Les solutions choisies donneront naissance à de nouveaux processus et modes de fonctionnement pour créer, maintenir, nettoyer en permanence les données. Chaque « territoire» de la base de données sera attribuée à un «propriétaire» dont la relation avec le ou les «locataires» aura été encadrée par un «contrat» de type relation client – fournisseur. L’organisation supportant dans les meilleures conditions le déploiement des nouvelles pratiques aura été définie. Il n’existe aucune organisation standard convenant à toutes les entreprises. Néanmoins le choix se posera entre la centralisation ou la délocalisation des responsabilités; le plus souvent la bonne solution consistera en un judicieux équilibrage entre les deux.

Exemples: –choix de la centralisation:

Seule une équipe administrative possède un accès à la base des données statiques.Elle organise le processus de collecte des informations auprès de différents propriétaires. Elle anime le processus de vérification périodique de fiabilité. Elle effectue ensuite la saisie dans le(s) système(s) de gestion. Pour les données dynamiques, elle coordonne les inventaires tournant des stocks, la vérification périodique des autres données (dates d’op, de commandes…) ; elle réalise l’analyse des écarts et la saisie informatique des rectifications.

-choix de la décentralisation:

Chaque propriétaire a accès aux paramètres de son territoire dans la base de donnée, et il se charge lui-même de la saisie dans un environnement provisoire. Une équipe centralisée se charge de coordonner les différents propriétaires et organise le basculement dans la base de données réelle lorsque tous les éléments ont été complétés. Une équipe centralisée coordonne les inventaires tournant de toutes données dynamiques et statiques et réalise l’analyse des écarts. La saisie informatique de rectification est réalisée par chaque propriétaire.

A l’issue de cette étape, l’équipe aura trouvé les remèdes aux divers problèmes identifiés précédemment; elle aura fait valider par le management, les processus et l’organisation à déployer de manière à maintenir en permanence une base de données saine.

SEQUENCE N°5: REMETTRE» A NIVEAU

A partir de la liste des actions définies à l’étape 2 l’équipe projet secondée par les propriétaires et les locataires de données procédera à la mise en œuvre massive des actions de nettoyage des données. Le plus souvent l’effort est porté sur les données les plus critiques pour le bon fonctionnement des processus de Supply Chain:

Données dynamiques

-Stocks

Eliminer les matières qui sont obsolètes et plus utilisées

L’inventaire physique des matières de classe A (l’enquête sur les écarts et la réconciliation entre terrain et systèmes seront faits dans la foulée.)

Le nettoyage pour les matières de classe B et C se poursuivra au fil du temps suivant les règles fixées à l’étape 4.

-Mise à jour des dates des Ordres de Production,

-Mise à jour des dates commandes clients & fournisseurs non clôturés

Données statiques

Elimination des codes produits, postes de charge, fournisseurs, clients, qui ne sont plus utilisés

Mise à jour des paramètres de planification (stock sécurité, taille de lot,…)

Mise à jour des gammes sur les postes de charge critiques

A l’issue de cette étape, les données critiques seront correctes et permettront le bon fonctionnement des systèmes d’information.

SEQUENCE N°6: STANDARDISER

L’analyse des problèmes et l’analyse des causes en début de travail a progressivement débouché sur de nouvelles façons de faire qui auront encore pu être révisées lors de la phase de grand nettoyage; il est a présent nécessaire de formaliser les nouvelles règles et les nouveaux rôles sous forme de description de fonction et de mode opératoire. L’objectif visé est de garantir que tout ce qui a été décidé et validé sera bien connu et appliqué.

A l’issue de cette étape, l’équipe de projet est dissoute et a passé le relais aux acteurs opérationnels.

SEQUENCE N°7: AMELIORER.

Le premier travail de standardisation accompli, l’entreprise entre de plein pied dans le domaine du progrès continu. En permanence, l’examen des mesures de performance fera apparaître de nouveaux écarts par rapport aux standards visés; inlassablement les nouveaux acteurs repartiront dans le cycle vertueux de l’analyse de situation et de résolution de problèmes:

o Pareto des erreurs

o Identification des causes

o Détection de la «cause première»

o Identification des solutions possibles

o Choix et expérimentation de la meilleure solution

o Contrôle des résultats

o Mise à jour des façons de faire.

CHAPITRE III . MISE EN OEUVRE ET CONCLUSIONS

«Les activités 5S n’ont rien de terrifiant. Elles ne sont pas si difficiles. C’est le premier pas qui compte, mais le plus difficile est de continuer à avancer. Les gens ne manquent jamais d’arguments pour expliquer pourquoi ils ne peuvent pas s’engager dans ce type de projet d’amélioration, pourquoi elles sont inutiles ou pourquoi elles n’apportent rien. Les résultats sont la meilleure réfutation qui soit.» -Takashi Osada.

Une fois le plus gros travail accompli avec le déploiement des différentes séquences de la méthode, il ne peut y avoir de retour en arrière car tous les processus de management de la Supply Chain s’en trouveraient grandement affectés. Le succès doit être reconnu et les progrès «célébrés» à chaque étape; mais il faut aussi que les propriétaires et locataires comprennent qu’un effort supplémentaire est indispensable pour rendre ces progrès durables. Il ne suffit pas de faire le grand ménage une fois de temps en temps, la base de données devant elle être tenue propre chaque jour de la semaine, de l’année…

Les garanties de succès pour l’entreprise seront d’autant plus grandes que l’environnement du projet sera bien imprégné des 3 éléments qui ont alimenté notre méthode (5S, PDCA, Méthode de résolution de problèmes). Le management serait donc avisé de ne pas se lancer à corps perdu dans un projet d’une telle ampleur sans s’assurer au préalable de l’acquisition par une masse critique dans la population des «propriétaires» et «locataires» de ces quelques techniques de base.

Reste enfin le rôle clé que jouera l’«empowerment».Dans un 5S classique, celui-ci ci est à la fois le moteur et la résultante du projet, c’est à dire que la méthode aura pour objectif de le faire naître progressivement dans un espace de travail, alors qu’il serait pourtant requis dès le départ pour avancer plus vite vers l’autonomie du groupe.

Jamais la méthode 5S appliquée aux données techniques ne devrait être utilisée comme levier permettant de faire naître l’engagement dans le progrès continu. D’expérience en effet, la gestion des données techniques ne captive qu’un nombre limité de gens, et il n’est en général pas facile d’entraîner dans un même sillage tous les acteurs.

Leur engagement ne se décrétera pas d’un seul coup de baguette magique; il leur en faudra beaucoup plus.

«Give value to the Numbers!!» La vision du besoin d’une base de données saine, indispensable aux progrès dans la Supply Chain, ne viendra pas de la base; elle doit émaner des leaders. Le flambeau du projet aura tout intérêt à être porté très haut dans l’organisation. Le sponsor devra fixer des objectifs agressifs. Les objectifs devront être, avant démultiplication sur le terrain, répercutés au niveau du management des «propriétaires» et «locataires» qui en rendront périodiquement compte. Il maintiendra la pression jusqu’à l’atteinte des performances visées. L’équipe de projet ainsi soutenue sera parée pour vaincre les obstacles qui ne manqueront pas de se dresser sur sa route.

Emmanuel de Ryckel

Leave a comment